分享到

新浪微博

分享到

朋友圈

分享到

QQ空间

发布日期:2025-04-17 来源: 浏览:

摘要:温差作用下封边开裂是导致钢化真空玻璃失效的主要原因。不同封边工艺的真空玻璃,其耐两侧温差性能不同,本文针对金属封接的真空玻璃,通过温差变形失效试验和数值模拟,得出钢化真空玻璃温差变形失效时封边焊料的应力分布特征。结果表明:金属封接钢化真空玻璃温差变形失效的极限温差约为150℃;钢化真空玻璃温差变形均呈曲面且变形量与钢化真空玻璃长边尺寸为正相关关系;钢化真空玻璃受温差影响失效时,封边焊料应力分布大致相同,最大拉应力出现在钢化真空玻璃角点处;封边部位的极限应力大小为1.571MPa,等效安全应力为0.943MPa.

钢化真空玻璃作为国内外具有较大发展潜力的节能玻璃,不仅具有普通真空玻璃的隔声、隔热性能,而且还具有钢化玻璃强度高、安全等优点[1]。在研究过程中发现,钢化真空玻璃两侧钢化玻璃存在温差时,由于钢化真空玻璃极低的热传导性及钢化玻璃的热膨胀性导致钢化真空玻璃封边开裂,最终使钢化真空玻璃漏气失效[2-4]。

这种安全隐患极大限制了钢化真空玻璃在极热及极寒地区的发展和使用[5]。针对这一现状,国内外众多学者对钢化真空玻璃的性能和材料进行了很多研究和改进。Wang等[6]利用思维进化神经网络对真空玻璃隔热层传热系数进行建模,预测了真空玻璃的保温隔热性能,发现玻璃在升高温度时发生线性膨胀,使真空玻璃封接部位破裂。李宏等[7]采用数值模拟的方法,分析了不同尺寸真空玻璃性能差异及不同玻璃在节能建筑中的应用情况。Hu等[8]、赵骁真等[9]通过对支撑物参数和边缘密封部分参数的灰色关联评价,得到了各个指标对玻璃传热系数的影响程度。Zhu等[10]分析了基材玻璃的厚度、密封边的宽度、支撑柱阵列间距以及隔热框架结构对真空玻璃传热的影响。化山等[11]提出了短波红外线加热和吸波玻璃粉相结合的封接技术,使钢化真空玻璃的生产更加快速高效。产品表面应力均匀一致,玻璃退火程度不超过15%,对玻璃基板的初始应力要求较小。苏行等[12]、Fang等[13]利用冷热循环试验验证钢化真空玻璃可靠度,结果表明真空玻璃在经过热冷循环试验后传热率增加10.1%,真空度下降0.6Pa,但边缘封接部分未发生破裂,仍满足使用要求。Memon等[14-15]研究了低温表面感应对真空抽取、泵孔密封和复合边缘密封的热性能的影响,并设计了真空隔热玻璃的新型无铅密封材料,通过减少真空边缘密封的宽度和涂层的辐射率,改善了真空隔热玻璃的热性能。

不同封边工艺的真空玻璃,其耐两侧温差性能不同,本文针对金属封接的真空玻璃,利用有限元软件ABAQUS结合试验所得数据分析钢化真空玻璃两侧受温差影响漏气失效时封接焊料的应力分布特征,得出其极限应力和等效安全应力,为钢化真空玻璃的性能设计和优化提供一定科学依据。

1 钢化真空玻璃温差变形失效试验

钢化真空玻璃具有良好的隔热保温、隔音降噪的功能, 可以减少对能源的浪费。但当钢化真空玻璃上下两片钢化玻璃存在较大温差时,封边会产生较大应力,一但应力超过其最大承受应力,封接焊料就会受到破坏,钢化真空玻璃将漏气失效。对钢化真空玻璃温差变形失效时封接焊料所受的应力进行分析,研究钢化真空玻璃温差变形的安全性能。

1.1 钢化真空玻璃温差变形失效分析试验过程

为研究钢化真空玻璃变形失效的极限温差,取洛阳兰迪玻璃机械股份有限公司生产的钢化真空玻璃进行温差变形失效试验。其试验过程如下:

(1)取尺寸为586×2214mm、745×2000mm、865×2193mm的钢化真空玻璃(6+0.5V+6)作为试验试样,编号1、2、3。将玻璃黏贴于加热垫上,如图1所示;

(2)在IPC-610H工控机的控制面板上设定钢化真空玻璃的的初始温度为30OC,对钢化真空玻璃试样一侧按照1℃/min的速度进行加热;

(3)当钢化真空玻璃两端位移升到最高后,观察钢化真空玻璃的位移,一旦发生下降,立刻记录此时的温度;

(4)重复(2)-(3),对其他尺寸的钢化真空玻璃进行试验,并记录破坏时的温度。

图1 钢化真空玻璃试样

Figure 1 Glass sample

1.2 钢化真空玻璃温差变形失效试验结果

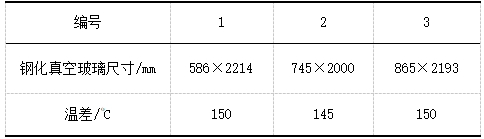

通过对钢化真空玻璃进行温差破坏试验,得出钢化真空玻璃破坏时的最大温差,如表1所示。

表1 钢化真空玻璃破坏温度汇总表

Tab. 1 Summary of failure temperature of toughened vacuum glass

根据钢化真空玻璃温差变形失效的试验结果得出,金属封接钢化真空玻璃失效时的温差约为150oC。根据上面钢化真空玻璃的温差结果模拟钢化真空玻璃温差变形,研究钢化真空玻璃温差破坏时封边部位的应力和变形特征。

2 钢化真空玻璃温差变形失效数值模拟

2.1 钢化真空玻璃温差变形物理模型建立

为简化钢化真空玻璃模型数值模拟计算,现对钢化真空玻璃温差变形模型作出如下假设:1) 弹性体假设:钢化玻璃是脆性材料,未超过极限荷载均表现为理想弹性特性;2) 角点边界无位移:即钢化真空玻璃变形过程中,低温面钢化玻璃的四个边角点Z轴方向位移为零;3) 连续均匀性假设:即钢化玻璃、焊料、支撑物都是连续均匀材料。

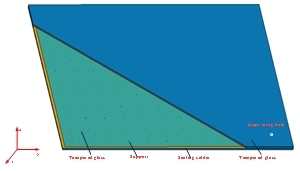

建立钢化真空玻璃物理模型(6+0.5V+6),如图2所示,模型尺寸与试验保持一致。封接焊料有效尺寸为6.5mm,厚度为0.5mm。支撑物为直径0.5mm、高度0.5mm的钢柱,采用间距50×50mm的正方形支撑排布。钢化真空玻璃结构中不同材料参数如表2所示。

图2 钢化真空玻璃结构模型

Fig.2 Structural model of tempered vacuum glass

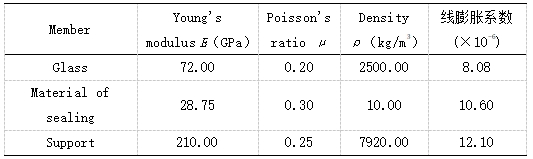

表2 钢化真空玻璃材质基本参数

Table 2 Basic parameters of tempered vacuum glass

为研究钢化真空玻璃在服役状态下的变形特征,对模型进行初始条件和边界条件的设置。

(1)在钢化真空玻璃上下表面施加一个大小为101 kPa的大气压,保证其内部为真空状态;

(2)将钢化真空玻璃两侧初始温度设置为30 ℃,在后续步骤中,将受热一侧钢化玻璃温度修改为180 ℃,保证钢化真空玻璃两侧温差达到极限温差150 ℃;

(3)将钢化真空玻璃常温面四个边角点Z轴方向的位移设置为0,由此玻璃中心点位移即为钢化真空玻璃受高温后的最大变形量。

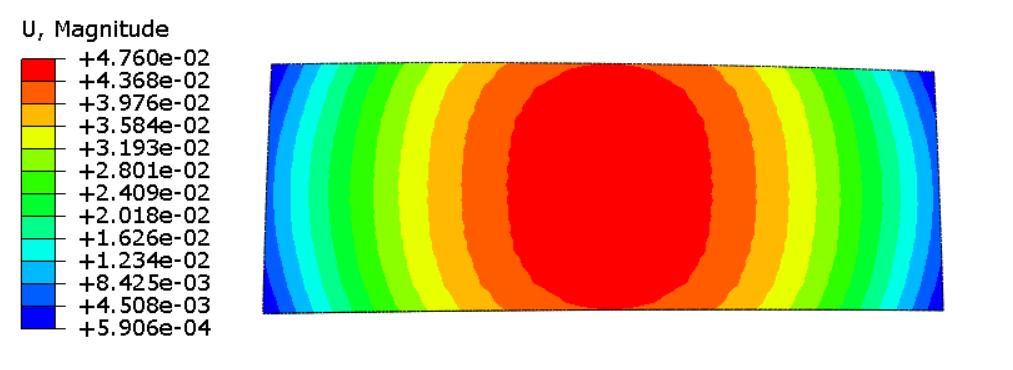

2.2 钢化真空玻璃封边焊料温差变形数值模拟结果分析

通过对钢化真空玻璃进行温差破坏试验,得出钢化真空玻璃温差变形失效时的温差,利用ABAQUS有限元软件建立钢化真空玻璃的数值分析模型,得到钢化真空玻璃温差失效时钢化真空玻璃和封边焊料的应力和变形,变形云图如图3、4所示。

(a) 试样1

(b) 试样2

(c) 试样3

图3 钢化真空玻璃温差失效变形云图

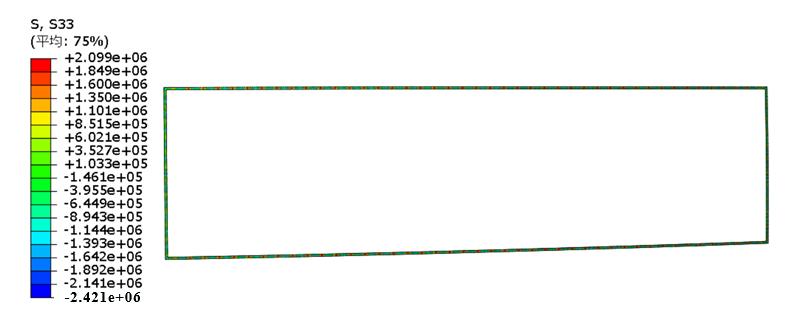

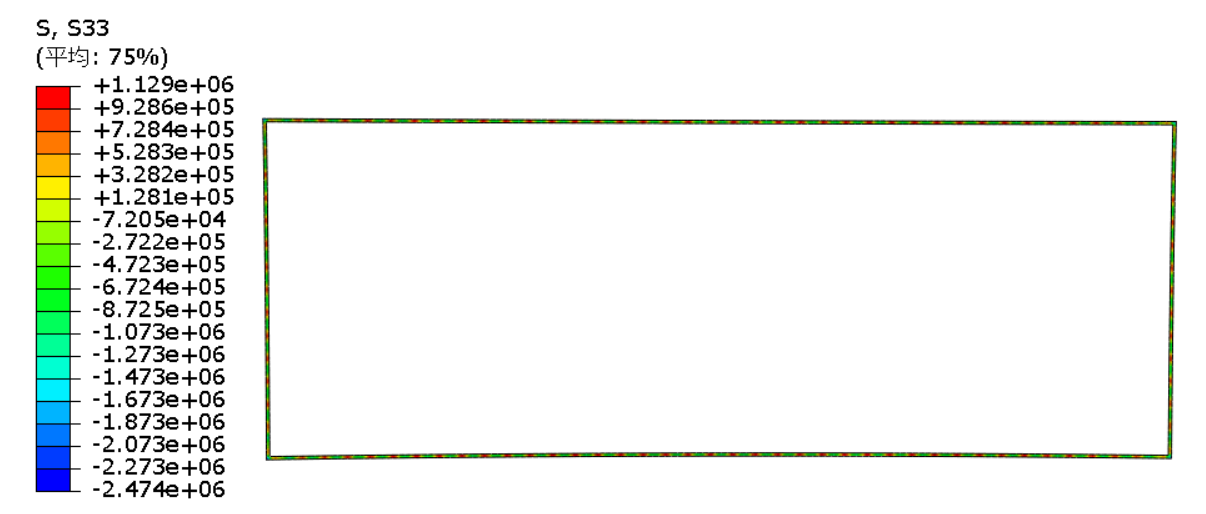

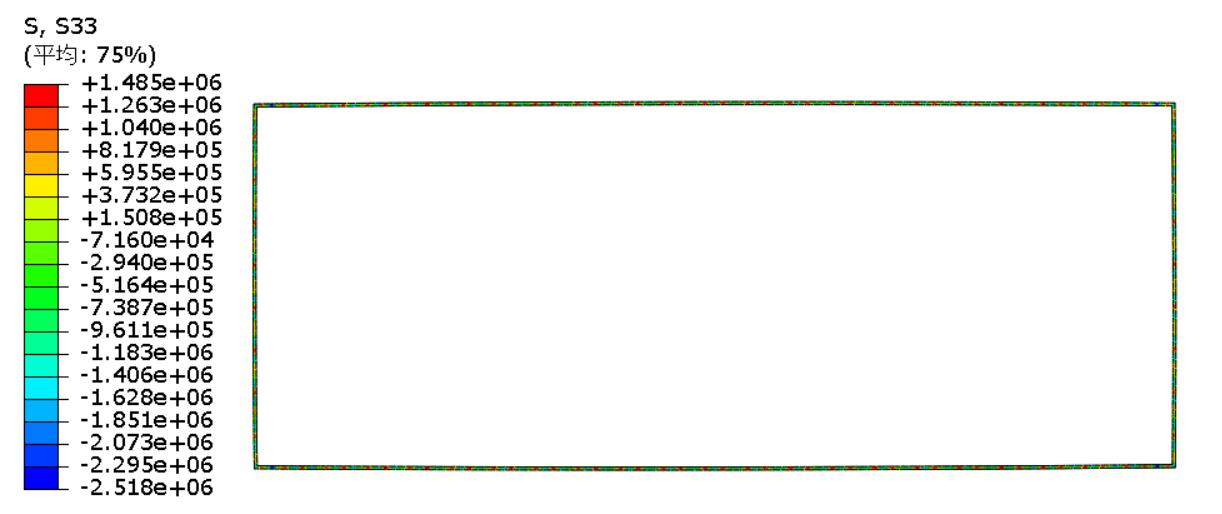

(a) 试样1

(b) 试样2

(c) 试样3

图4 温差失效下钢化真空玻璃封接部位应力云图

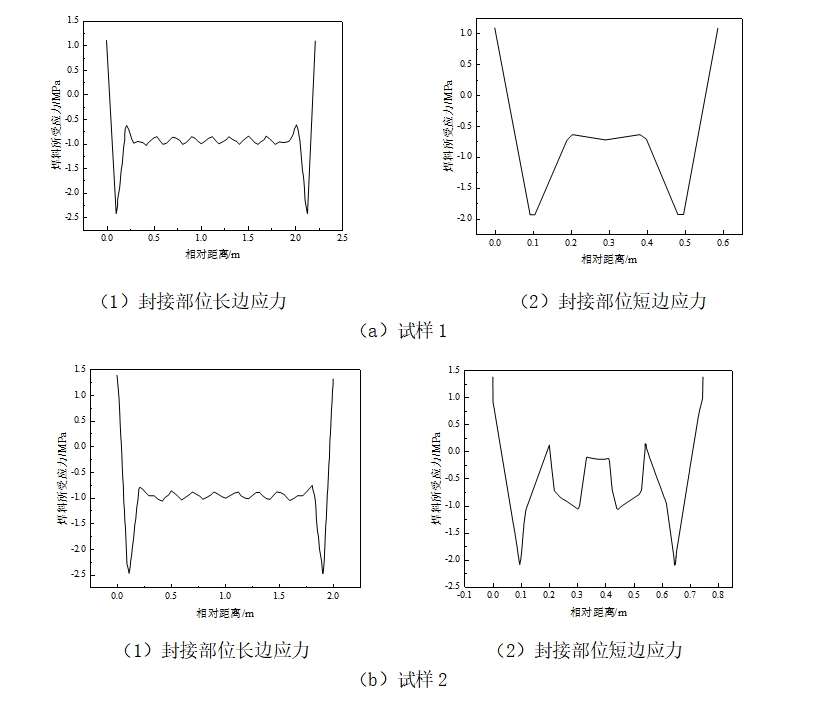

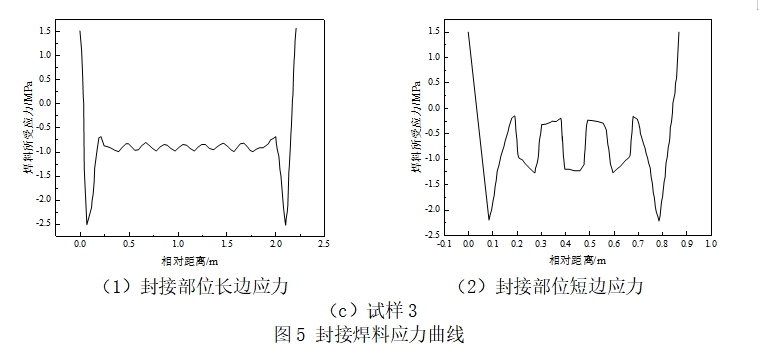

从图3中可以看出钢化真空玻璃受温差影响变形失效时,其变形呈对称状态。由于常温面玻璃的四角的Z轴方向固定,最大变形量在钢化真空玻璃中心,向四周逐渐减小。为研究钢化真空玻璃温差变形失效时封接部位的极限应力,截取钢化真空玻璃温差变形失效时封接部位的应力曲线,如图5所示。并将其所受最大应力汇总于表3。

从图5中可以看出,钢化真空玻璃温差变形失效时,封边焊料的应力分布具有对称性且趋势大致相同,且随长边尺寸增加,钢化真空玻璃封边焊料的极限应力越大。由于受热一侧钢化玻璃翘曲,故钢化真空玻璃四角处焊料所受的拉应力最大,中间呈波浪形变化且长边中部应力均在压应力大小为1.0MPa附近波动。可见钢化真空玻璃温差变形时,封接焊料呈曲面变形,中部受力均匀。最容易发生破坏的地方在钢化真空玻璃靠近边角处的位置。

表3 钢化真空玻璃失效时焊料所受的最大应力表

Tab.3 Maximum stress of solder when toughened vacuum glass is damaged

从表3中可看出钢化真空玻璃失效时封接部位所受应力平均值为1.571MPa,且极限应力随钢化真空玻璃尺寸增大而增大。为保证服役过程中钢化真空玻璃的安全使用,将钢化真空玻璃封接焊料的安全应力取封接部位极限应力的60%,即将0.943MPa作为钢化真空玻璃封接焊料的等效安全应力。

3 钢化真空玻璃静力学状态下封接部位的剪切性能

在无温差作用下的钢化真空玻璃封接焊料的仅受钢化真空玻璃自重的影响。此时封接部位所受的剪切应力为

式中:τ为封接部位的剪切应力,MPa;

ρ为钢化真空玻璃的密度,Kg/m3;

A为钢化真空玻璃的长度,m;

B为钢化真空玻璃的宽度,m;

h为两片钢化玻璃厚度,m;

b为封接焊料的宽度,m。

现以一种钢化真空玻璃为例说明:钢化真空玻璃的规格为:6mm+0.5mm+6mm,长宽尺寸为2m×3m;钢化真空玻璃的密度为2500kg/m3;封接焊料有效宽度为6.5mm。此时封接部位的剪切应力为:

由计算结果可知,钢化真空玻璃两侧不存在温差的情况下,封接焊料的剪切应力大小为0.0023MPa,远小于封接焊料的安全应力0.943MPa。故在两侧钢化玻璃所处温度环境一致时,封接焊料剪切强度可以承受钢化真空玻璃自重,钢化真空玻璃为安全状态。

5 结论

(1)钢化真空玻璃受温差影响变形失效的极限温差约为150℃,此时钢化真空玻璃密封处开裂,导致其漏气失效。

(2)钢化真空玻璃温差失效变形均表现为对称分布,即钢化真空玻璃中心处到边缘变形逐渐减小。且钢化真空玻璃的最大变形量随钢化玻璃长边尺寸增大而增大。

(3)钢化真空玻璃温差变形失效时封接焊料应力分布趋势大致相同,最大拉应力在角点处,中部呈波浪形且在压应力大小为1MPa附近波动。

(4)封接焊料的极限应力为1.571MPa,为保证服役过程中钢化真空玻璃的安全性,取极限应力的60%,即0.943MPa作为安全应力,两侧温差不高于90℃时,钢化真空玻璃为安全状态。

参考文献

[1]张红霞. 基于真空玻璃特性的节能定制方案[J]. 玻璃. 2020, 47(04): 36-40.

[2]刘小根,齐爽,孙与康. 真空玻璃的应力分析及强度设计[J]. 硅酸盐通报. 2022, 41(04): 1141-1147.

[3]高帅,岳高伟,蔺海晓,等. 钢化真空玻璃在温差作用下的变形特征[J]. 硅酸盐通报. 2022, 41(11): 3918-3924.

[4]陈怡静,曾惠丹,李奥,等. 封接玻璃作用机理和应用研究进展[J]. 硅酸盐学报. 2021, 49(08): 1577-1584.

[5]刘慧.钢化真空玻璃高温温差下的变形特征[D].河南理工大学,2020:47-54.

[6]Wang L, Gastro O, Wang Y Q, et al. Intelligent modelling to predict heat transfer coefficient of vacuum glass insulation based on thinking evolutionary neural network[J]. The Artificial intelligence review, 2020,53(8): 5907-5928.

[7]李宏,李璟玮,陈鹏,等.基于有限元分析的真空玻璃传热性能数值模拟研究[J]. 硅酸盐通报. 2022, 41(04): 1148-1156.

[8]Hu D F, Liu C, Li Y B. Reliability analysis of toughened vacuum glass based on gray relation decision[J]. Mathematical Problems in Engineering, 2018, 2018: 1-10.

[9]赵骁真,胡东方,江春伟.全钢化真空玻璃传热系数和传热指标的灰关联分析[J].节能技术,2021,39(03):221-224.

[10]Zhu Q, Wu W, Yang Y, et al. Finite element analysis of heat transfer performance of vacuum glazing with low-emittance coatings by using ANSYS[J]. Energy and Buildings. 2020, 206: 109584.

[11]化山,徐志武,王辉,等. 短波红外线加热封接技术在钢化真空玻璃中的应用[J]. 玻璃. 2017, 44(09): 40-45.

[12]苏行,胡东方.温差作用下钢化真空玻璃封接部位强度分析[J].建筑节能(中英文),2021,49(03):78-81.

[13]Fang Y, Hyde T, Eames P C, et al. Theoretical and experimental analysis of the vacuum pressure in a vacuum glazing after extreme thermal cycling[J]. Solar Energy. 2009, 83(9): 1723-1730.

[14]Memon S, Fang Y, Eames P C. The influence of low-temperature surface induction on evacuation, pump-out hole sealing and thermal performance of composite edge-sealed vacuum insulated glazing[J]. Renewable Energy. 2019, 135: 450-464

[15]Memon S, Eames P C. Design and development of lead-free glass-metallic vacuum materials for the construction and thermal performance of smart fusion edge-sealed vacuum glazing[J]. Energy and Buildings. 2020, 227: 110430.