分享到

新浪微博

分享到

朋友圈

分享到

QQ空间

发布日期:2025-03-14 来源: 浏览:

真空玻璃的寿命通常可达30年以上,显著高于中空玻璃的15年左右,其核心差异源于密封工艺、结构稳定性和材料创新三个方面:

一、密封材料耐老化性差异

(1)中空玻璃的胶黏剂短板

中空玻璃依赖有机胶(如聚硫胶、硅酮胶)等高分子有机聚合物密封,长期暴露于紫外线、温湿度变化下会逐渐硬化开裂,导致中空腔内气体泄漏和外部湿气侵入,形成结霜、结露现象。中空玻璃在环境冷热变化或受太阳辐照使腔内气体热胀冷缩产生的形变,使有机材料更容易开裂而影响使用寿命。

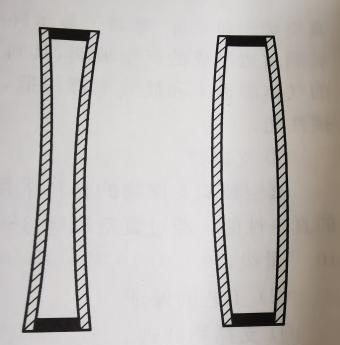

图1 中空玻璃空腔中气体热胀冷缩造成的形变

普通中空玻璃密封胶寿命约10-15年,而真空玻璃采用无机材料(如低熔点玻璃粉或金属封边),耐候性更强,理论寿命可达30年。

(2)真空玻璃的无机密封优势

金属封边(如可伐合金)或玻璃封接材料通过高温烧结形成化学键结合,气密性漏率≤1×10-9Pa·m³/s,抗老化能力远超有机胶。

二、结构稳定性差异

(1)真空层的物理惰性

真空玻璃内部为真空状态(≤10-1Pa),不存在气体热胀冷缩导致的密封层应力变化,而中空玻璃内部气体(氩气等)会因温差产生压力波动,加速密封胶疲劳失效。

(2)支撑物抗压设计

真空玻璃通过直径0.3-0.5mm的金属或陶瓷支撑物阵列均匀分散大气压力(约10吨/㎡),避免局部应力集中;中空玻璃依赖铝间隔条,长期受力易变形导致密封失效。

三、工艺与材料创新

(1)全钢化工艺突破

低温封接技术实现全钢化真空玻璃量产,避免钢化玻璃退火,强度提升5倍以上,抗风压达4000Pa,远超中空玻璃。

(2)无干燥剂依赖

中空玻璃需在铝间隔条内填充分子筛干燥剂,饱和后无法吸收湿气,导致内部结露;真空玻璃因真空环境无需干燥剂,从根本上消除这一失效风险。

(3)吸气剂保持真空度

真空玻璃内附高效吸气剂,能够长期维持玻璃内腔的高真空度,大大减少了在各类恶劣环境下性能衰减等失效现象,从而延长真空玻璃的寿命。

真空玻璃凭借无机密封、真空惰性结构及钢化工艺,从物理化学层面解决了中空玻璃的有机胶老化、气体泄漏和应力疲劳问题,从而使用寿命大幅提升。随着低温封接技术的普及,伴随产能提升、成本下降真空玻璃将进一步扩大市场优势。

兰迪钛金属真空玻璃是兰迪V玻的新一代升级产品,目前已全部采用低温封接工艺,同时利用钛合金的高比强度,低导热,高吸气特性,成为强度更高,传热更低,寿命更长,外观、性能兼优的新一代超级V玻。近期,兰迪钛金属真空玻璃多条智能生产线先后投用,生产线采用MES连续智慧化生产控制,年产量可达30万平方米。兰迪V玻,未来可期。

返回列表